当前模切检测行业中,模切出来的产品通常采用自动视觉检测来完成外观检测,再将不良品逐个喷码识别并经人工进行剔除,而由于人的精力有限,人工剔除容易产生视觉疲劳,检测的效率低,速度慢,在快速流水线上比较难发挥出很好的连贯作用,所以在实际操作的过程中,容易造成漏剔除、错剔除的风险,难以保证模切产品出厂的质量。

在自动模切检测机设备后端,通过导入自动不良品剔料工作站,实现了自动检测与自动剔除的一体化操作,能够对视觉检出的NG产品自动剔料,自动化程度高,为模切厂解决了招人难、管人难的问题,节省了人力,减少了漏检和误检的情况,生产效率得到了很大的提高,从真正意义上实现了降本增效的效果。

对位NG产品的定位剔除,软件通过跟踪模版匹配的结果绑定该NG物料位置,实现精准定位NG产品,通过将信号发送剔料工作站执行剔料操作,保证检测与剔料流程并行的同时,也能确保剔料位置的准确性。检测效率高,最快可达4m/min,设备适用的产品广,通用性强。

视觉自动检测

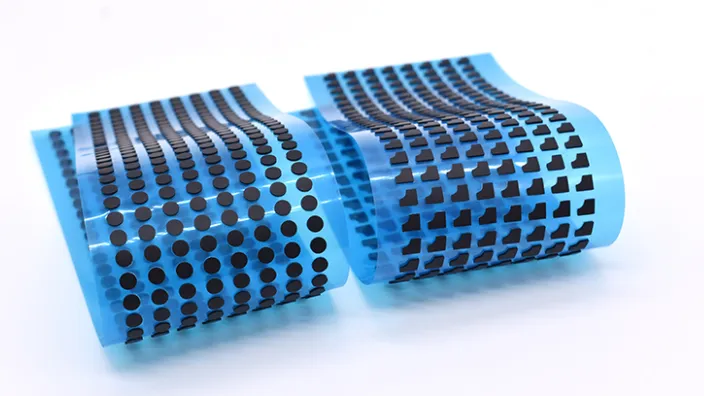

检测工位采用特有的视觉检测系统,测量精度高,采用标准上下工位两面检的方式,不仅支持全尺寸自动测量,还兼容缺胶、多胶、少胶、异物等缺陷的快速检测,确保产品不会漏检,从而杜绝不良品的流出。

在线自动剔料

编码器实时同步NG品位置,同步精度精确到一个脉冲当量0.01mm,检测到NG后,高速自动剔料工作站会快速到达指定的NG物料位置,将不良品从底膜上吸附移除,完成单个样品的剔料流程仅需0.4s。

剔料工作站应用场景

1. 电子行业:生产电路板(PCB)、手机屏幕、电池等精密电子部件;

2. 汽车行业:生产动力电池电路板的绝缘、保护和连接;汽车内部如隔音材料、隔热层、内饰装饰等。

加载中,请稍侯......

加载中,请稍侯......

精彩评论