模切检测中剔料的重要性

模切检测中的剔料可以有效地剔除不良物料,保证产品的质量。不良物料的存在会影响整个产品的性能和外观,甚至可能导致产品无法正常使用。通过剔料,可以将不良物料及时去除,提高产品的合格率,并减少人工的投入,为企业节省成本,为无人化工厂提供可能。

剔料方案考虑因素

1.物料剥离要点

将物料从料带上剥离需要考虑多个因素。首先是时效,即剔料的速度要快,不能影响生产效率。其次是剥离力度,力度过大可能会损坏物料,力度过小则无法将物料剥离。此外,还需要考虑剥离角度、剥离方式以及与料带的贴合力度与所需剥离方式等因素。

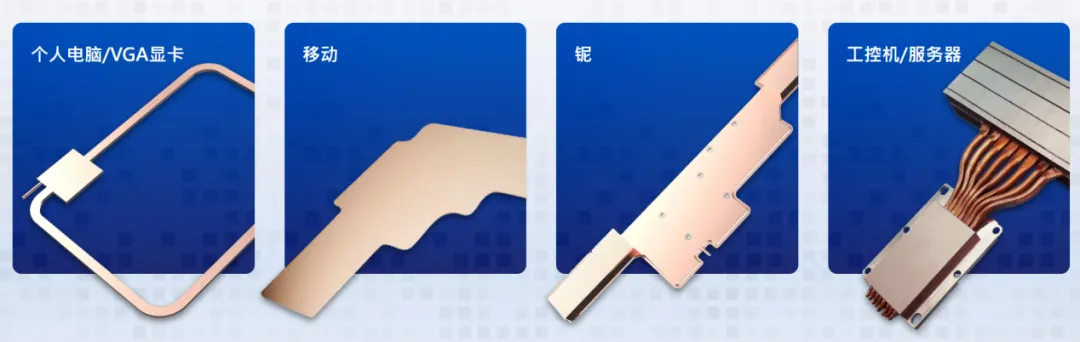

2.适用场景考量

不同的物料和场景需要选择不同的剔料方式。例如,对于膜类物料,可以根据物料的大小选择窄剔料胶带和合适的剔料治具,对于大物料还可以考虑滚动式粘取剔除。而对于钢片/硬质材料,则需要根据具体物料单独讨论剔料方式。

剔料方式及优劣

业内常见的剔料方式主要有吸取、粘取、机械剥离三大类,下面逐一进行介绍。

1. 吸取方式

吸取方式的优势在于吸放可控,近似无损剔除。但是,它对物料的大小和形状有要求,对于面积较小的物料容易吸不紧,剔料失败率高。

2. 粘取方式

粘取方式通用性好,充分接触后剥离力度相对稳定,适应面较广。对于形状规整、大小适中的产品剔料稳定。然而,它是有损剔除,剔除的物料难以修复,对于货值高、可修复后出货的物料不友好。同时,对钢片类模切的粘接力度不易保证,不满足量产条件。而且,配套模具有适应的尺寸限制,对于微小物料难以在剔除不良物料的同时不影响到前后物料。另外,由于剥离力度与胶带和物料的接触面积相关,对于中空和异形模切料,剔除的失败率增高。

3. 机械剥离方式

机械剥离方式在人工操作模式下可以近似无损地满足物料剥离要求,对于货值较高且有修复价值的物料(如石墨)较友好,可减少剔料过程的报废。但是,它对动作的操作细致程度的要求、精密度更高,目前难以用机械实现。

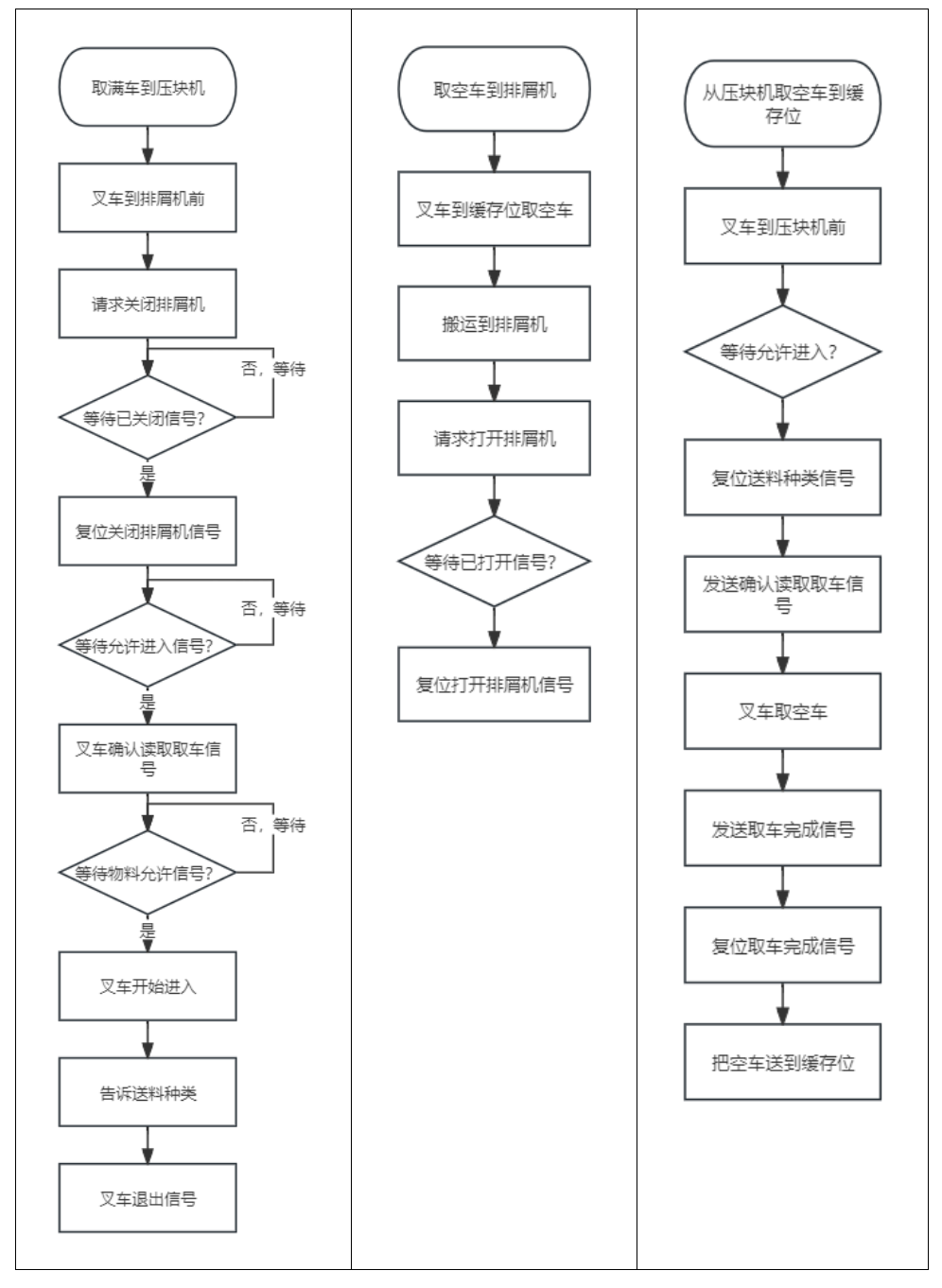

细分剔料动作

鉴于粘取方式在模切检测剔料中应用较广,下面特别针对粘取的技术路线,介绍目前应用的两种代表性剔料模式。

1. 直接粘取

直接粘取操作简单,但物料胶区越大,与底膜的粘合力度越大,剔料所需的剥离力度相应越大,剔不干净或剔除失败的风险增加。

当前业内通常采用将小、中、大等多种尺寸治具安装于同一套剔料模组上面,根据物料特性灵活选择驱动对应治具模组进行剔料的方式,来提高对物料的兼容性。

这种模式对于中小尺寸(一般物料宽度50mm以下)或结构简单的中尺寸物料(物料宽度100mm以内)具有一定的兼容性,也在多个场合得到了较为理想的应用效果。

2. 滚动式粘取

对于结构逐渐复杂的较大物料,采用直接粘取的方式,可能面临剔除力度不足、从而剔除成功率急剧下降的情况,这时,就需要模拟人工对物料进行撕除的剔料动作,采用滚动式粘取方案。

滚动式粘取一般从物料的撕除位开始进行局部剥离,由于模拟了人工撕除的动作,所需剥离力度较小,剥离成功率高。同时,由于动作比直接粘取方式复杂,所需控制难度较大,对设备控制方案的设计能力也提出了更高的要求。

易视智瞳模切剔料方案

模切检测剔料面临许多其它的技术挑战。例如,模切剔料方案在效率、复检和对位协同等方面也面临着挑战。首先,剔料往往需要对物料停机来进行操作,这不可避免地影响到了整机的检测效率。同时,剔料是否成功,复检的及时确认也必不可少,以确保剔除的准确性。最后,对位协同也是一个难题,剔料位置需要与检测位置有精准的对应关系,这在需要多工位复合检测的场景下,需要更精准的物料控制能力。

易视智瞳在综合考虑各种因素后,在自动模切检测机设备后端,通过导入自动不良品剔料工作站,实现了自动检测与自动剔除的一体化操作,能够对视觉检出的NG产品自动剔料,自动化程度高,为模切厂解决了招人难、管人难的问题,节省了人力,减少了漏检和误检的情况,生产效率得到了很大的提高,从真正意义上实现了降本增效的效果。

加载中,请稍侯......

加载中,请稍侯......

精彩评论